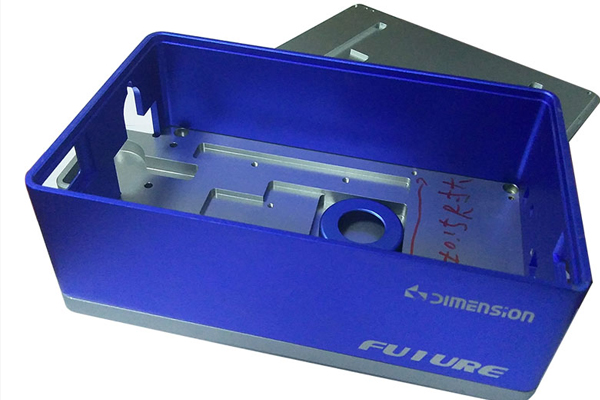

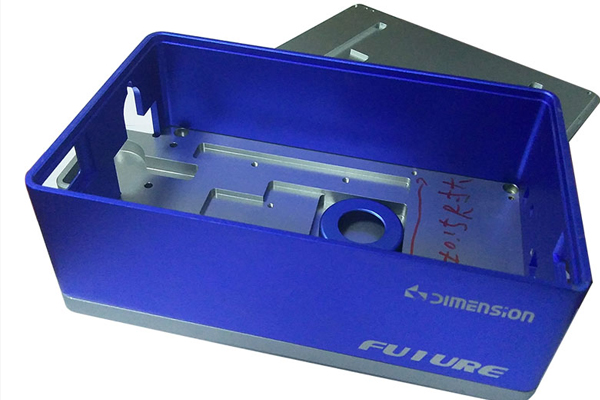

安阳市铝合金箱体

零件加工_安阳市铝合金箱体零件

加工厂家

大家好!今天让小编来大家介绍下关于安阳市铝合金箱体零件加工_安阳市铝合金箱体零件加工厂家的问题,以下是小编对此问题的归纳整理,来看看吧。

文章目录列表:

- 铝合金箱体硬度90HB左右,机械攻丝攻进去没事,丝锥出来的时候铝屑就排不出来,经常导致烂牙,求高手

- 加工中心加工铝合金(轮毂)震刀,求解决?

- 铝合金工件的变形问题和解决方法是什么?

铝合金箱体硬度90HB左右,机械攻丝攻进去没事,丝锥出来的时候铝屑就排不出来,经常导致烂牙,求高手

1.转速慢些。

2.使用有表面氧化皮膜处理的丝锥。(刃数尽量少,3刃为佳)

3.底孔适当加大一些。

4.攻丝过程不停加切削液。(用抗粘性较强的切削油)

以上意见仅供参考。

加工中心加工铝合金(轮毂)震刀,求解决?

1.降低转速,可以适当降低震颤

2.检查刀具磨损情况

3.是不是装刀装的太长了,这样刀具刚性不足

4.加工的工件是不是薄板件,厚度很薄的箱体,腔体?如果是这样,应该对工件进行固定,防止工件震颤,

铝合金工件的变形问题和解决方法是什么?

铝合金是工业中使用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中均有铝合金工件。在飞机结构中为了减轻重量,采用了大量的铝合金材料的薄壁零件,由于铝合金零件材料热膨胀系数较大,薄壁加工过程中很容易变形。尤其是在采用自由锻毛坯时余量大,变形问题更为突出。

一、铝合金工件切削变形的原因

铝合金零件变形的原因很多,与材质、零件形状、工艺条件、切削油的性能等都有关系。主要有以下几个方面:毛坯内应力引起的变形,切削力、切削热引起的变形,夹紧力引起的变形。

二、减少工件变形的工艺措施

(1)降低毛坯的内应力

采用时效以及振动处理或预先工艺均可部分消除毛坯的内应力,余量大的毛坯工件故变形也大。若预先去掉毛坯的多余部分缩小各部分的余量,不仅可以减少以后工序的变形,而且放置一段时间,还可以释放一部分内应力。

(2)合理选择刀具几何参数

前角:在保持刀刃强度的条件下前角适当选择大一些,一方面可以磨出锋利的刃口,另外可以减少切削变形使排屑顺利,进而降低切削力和切削温度。

后角:后角大小对后刀面磨损及表面质量有直接的影响。粗铣时由于进给量大、切削负荷重、发热量大,要求刀具散热条件好,因此后角应选择小一些。精铣时要求刃口锋利,减轻后刀面与表面的摩擦减小弹性变形,因此后角应选择大一些。

螺旋角:为使铣削平稳降低铣削力,螺旋角应尽可能选择大一些。

主偏角:适当减小主偏角可以改善散热条件,使平均温度下降。

(3)改善刀具结构

减少铣刀齿数加大容屑空间。由于铝合金材料塑性较大切削变形较大,需要较大的容屑空间,因此容屑槽底半径应该较大、铣刀齿数较少为好。

(4)精磨刀齿

在使用新刀之前,应该用细油石在刀齿前、后面轻轻磨几下,以消除刃磨刀齿时残留的毛刺及轻微的锯齿纹。这样不但可以降低切削热而且切削变形也比较小。

(5)严格控制刀具的磨损标准

刀具磨损后工件表面粗糙度值增加,切削温度上升工件变形随之增加。因此除选用耐磨性好的刀具材料外,还应严格控制刀具磨损程度,否则容易产生积屑瘤。切削时工件的温度不能过高以防止变形。

(6)改善工件的夹装方法

对于刚性较差的薄壁铝合金工件,对于薄壁衬套类零件如果用三爪自定心卡盘或弹簧夹头从径向夹紧,一旦松开工件必然发生变形。以零件内孔定位自制一个带螺纹的穿心轴套入零件的内孔,其上用一个盖板压紧端面再用螺帽背紧。外圆就可避免夹紧变形从而得到满意的精度。

(7)切削油的选用

由于铝合金的硬度较低且切削性较差,对切削油的冷却、润滑、渗透及清洗性能有更高的要求,另外还需要一定的抗腐蚀性能以防止工件发黑,常用的切削油切削过程中能在金属表面形成高熔点硫化物,而且在高温下不易破坏,具有良好的润滑作用,并有一定的冷却效果,一般用于切削、钻孔、铰孔及攻丝等工艺。

以上就是小编对于安阳市铝合金箱体零件加工_安阳市铝合金箱体零件加工厂家问题和相关问题的解答了,安阳市铝合金箱体零件加工_安阳市铝合金箱体零件加工厂家的问题希望对你有用!

免责声明: 1、文章部分文字与图片来源网络,如有问题请及时联系我们。 2、因编辑需要,文字和图片之间亦无必然联系,仅供参考。涉及转载的所有文章、图片、音频视频文件 等资料,版权归版权所有人所有。 3、本文章内容如无意中侵犯了媒体或个人的知识产权,请联系我们立即删除,联系方式:请邮件发送至 cnc1698@l63.com