热搜关键词:

铝合金配件加工能增加残存形变对加工形变的负面影响。粗加工顺利完成后,提议选用淬火除去配件粗加工造成的形变,以增加形变对精加工产品质量的负面影响。提高加工精度和表层产品质量。粗精加工分离后,精加工只是加工稳定度小,加工形变和形变小,可大大提高配件产品质量。那铝合金配件加工技术明确要求有哪些呢?

一、铝合金配件加工技术五大明确要求:

1、铝合金配件加工计算方法优先选择:

加工计算方法应尽量与设计计算方法、换装计算方法、测量计算方法一致,加工工艺上要充份考虑零件的稳定性、定位精度和锤打安全性。

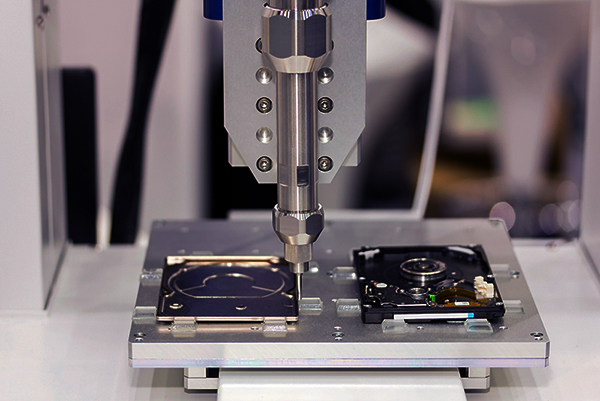

2铝合金粗加工:

虽然部份铝合金配件的加工体积精度和表层环境温度梯度不易满足高精度明确要求,加工前须要对一些形状繁杂的配件展开粗加工,并结合铝合金金属材料的特点展开研磨。这种方式造成的热能会引致研磨形变,相同某种程度地增加配件体积的数值,甚至引致钻孔形变。因而,对一般正方形的粗加工,选用铣刨加工。与此同时,加入加热液加热钻孔,以增加研磨热对加工精度的负面影响。

3、铝合金精加工:

在加工操作过程中,高速研磨会造成大量的研磨热,虽然碎块能取走大部份热能,但在根部仍能造成极高的环境温度,虽然铝合金沸点低,根部往往处于半熔融状态,使研磨点强度受高温负面影响,难造成铝合金配件在加工操作过程中逐步形成纹路瑕疵。因而,在精加工操作过程中,通常优先选择加热操控性好、润滑剂操控性好、黏黏度低的研磨液。在润滑剂辅助工具时,及时取走研磨热,增加辅助工具及配件加工表层的环境温度,增加配件环境温度形变。

4、的科学合理优先选择:

与黑色金属相比,铝合金金属材料在研磨操作过程中造成的研磨力相对较小,能选用较大的研磨速度,但难逐步形成浮游植物瘤。铝合金的热传导常数很高。虽然研磨操作过程中碎块和配件的热能非常多,研磨区域的环境温度较高,的机械性能较高,但配件本身的面部潮红较快,难引起形变。因而,优先选择合适的金属材料,优先选择科学合理的角度,提高表层环境温度梯度,对增加研磨力和研磨热非常有效。

5、利用淬火及TNUMBERAP解决加工形变:

消除铝合金金属材料加工形变的淬火方法有:育苗时效性、熔解淬火等。结构简单的配件工艺走线一般选用:粗加工、育苗时效性、精加工。对结构繁杂的配件工艺走线,一般选用:粗加工、育苗时效性(淬火)、半精加工、育苗时效性(淬火)、精加工。在粗加工和半精加工后精心安排育苗时效性(淬火)工艺的与此同时,可在配件精加工后精心安排稳定的淬火工艺,防止配件置放、安装、使用操作过程中的小体积变动。

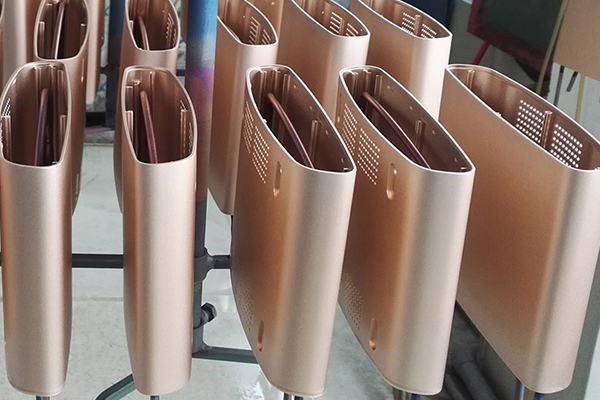

二、铝合金配件加工三大艺流程:

铝合金配件加工工艺流程能将粗、精加工合二为一,粗加工顺利完成后,对配件展开热处理,将配件的研磨形变和残存形变充份释放出来,再展开精加工,配件的加工产品质量会得到很大某种程度的提高,实行粗、精加工合二为一有以下几方面优点:

1、能够减小残存形变对加工形变的负面影响。粗加工顺利完成后,提议选用淬火将配件粗加工造成的形变除去,这样能减小形变对精加工产品质量的负面影响。/2、提高加工精度和表层产品质量。粗、精加工合二为一后,精加工只是加工较小的稳定度,造成的加工形变和形变较小,能较大某种程度提高配件的产品质量。

3、提高生产工作效率。虽然粗加工只是除去累赘的金属材料,为精加工留足够的稳定度,所以不过多考虑体积和粒度,有效发挥相同型号机床的操控性,提高研磨工作效率。

铝合金配件经过研磨加工之后,加工表内的金属组织结构会发生很大变动,再加上研磨运动的负面影响,会引致较大的残存形变,为了减小配件的形变,须要将金属材料的残存形变充份释放出来。

【本文标签】

【铝型材cnc加工】版权所有

咨询热线

13751188387