热搜关键词:

随着科技的不断进步和制造业的发展,精密零件加工正朝着现代化的方向迅速发展。本文将从传统加工方式向现代加工方式的转变角度,分析精密零件加工的趋势。

在过去的几十年中,传统的精密零件加工主要依赖于手工操作和传统加工机床。然而,随着数控加工技术的成熟和普及,现代精密零件加工的趋势正在向数控加工技术靠拢。

数控加工技术通过计算机控制加工设备的运动,实现高精度、高效率的加工过程。相比传统方式,数控加工具有更高的自动化程度,能够实现复杂零件的精确加工,大大提升了生产效率和产品质量。

例如,在飞机制造领域,精密零件的加工要求极高。使用数控加工技术可以实现对零件大小、形状和表面处理的全面控制,确保零件的精度和一致性。这种趋势在其他行业也逐渐流行,为各行各业的精密零件加工提供了新的可能。

随着科技的进步,先进材料的研发和应用已经成为精密零件加工的重要趋势之一。传统材料在某些特定环境下可能会受到限制,无法满足复杂零件的需求。

例如,高温合金在航空发动机领域中被广泛使用,具有优异的耐高温、耐腐蚀等特性。通过先进材料的应用,可以提高零件的性能和可靠性,使其在极端条件下仍能正常运行。

,先进材料的使用还可以减轻零件的重量,提高整个系统的效率。例如,碳纤维复合材料在汽车制造领域中的应用,既可以减轻车身重量,又能提高车辆的安全性能和燃油利用率。

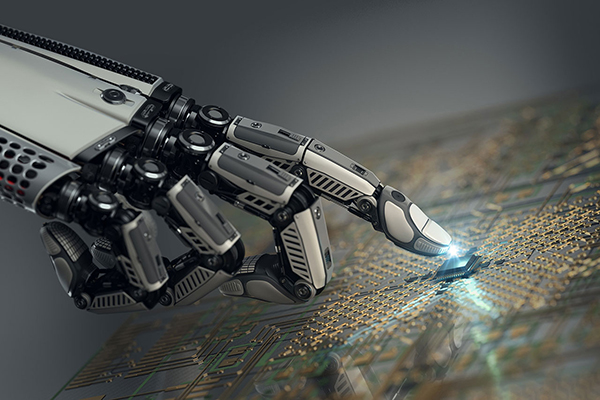

随着人工智能和物联网技术的快速发展,智能制造已经成为精密零件加工的新趋势。智能制造通过将传感器、网络和计算机技术应用于制造过程中,实现设备之间的自动化协调和智能化决策。

例如,在精密零件加工流水线上,可以通过传感器实时监测设备的运行状态和产品的质量,通过数据分析和智能算法进行优化调整。这种智能化的生产方式不仅提高了生产效率和产品质量,还能够及时发现和解决潜在问题,降低生产成本。

,智能制造还促进了工业互联网的发展,实现了设备之间的远程监控和数据共享。通过实时数据分析和预测性维护,可以提前预防设备故障,减少停机时间和维修成本。

综上所述,精密零件加工正从传统向现代转变。数控加工技术的应用、先进材料的研发以及智能制造的兴起,都为精密零件加工带来了新的机遇和挑战。只有紧跟潮流,不断创新,企业才能在激烈的市场竞争中立于不败之地。

【本文标签】

【五金精密零件加工】版权所有

咨询热线

13751188387