热搜关键词:

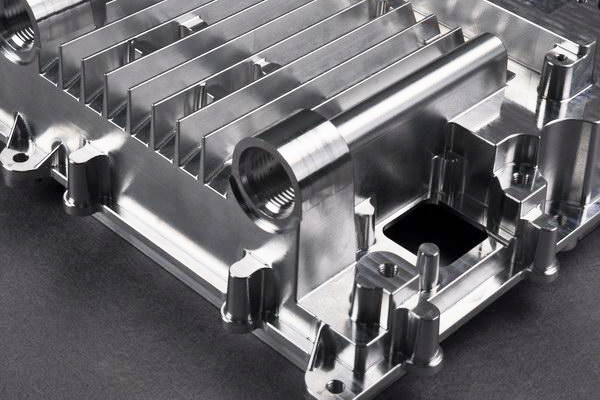

精密件加工是一种高精度、高效率的制造过程,其成功与否往往取决于实用指南的执行情况。将详细介绍精密件加工的五个实用指南:材料选择、刀具选择、切削参数控制、磨削参数控制和检测方法,并探讨每个指南的重要性和技术要点。

一、材料选择

材料选择对于精密件加工至关重要。不同的材料具有不同的机械性能和热稳定性,会影响零件的精度和寿命。在选择材料时,需要考虑零件的工作条件(如温度、压力、湿度等)、耐磨性、强度等因素。同时,还需要根据零件的成本要求,选择性价比高的材料。

二、刀具选择

刀具的选择对于精密件加工的质量和效率有着直接的影响。在选择刀具时,需要考虑刀具的直径、长度、形状、材料等因素。同时,还需要根据切削材料的硬度和粘度,选择合适的切削速度和进给量。还需要注意刀具的刃磨和保养,以保证刀具的锋利度和使用寿命。

三、切削参数控制

切削参数包括进给速度、切削深度、切削力等,对于精密件加工的质量和效率有着重要的影响。在控制切削参数时,需要根据零件的形状和尺寸,选择合适的进给速度和切削深度。同时,还需要根据切削材料的硬度和粘度,调整切削力的大小。还需要注意切削液的使用和冷却效果,以避免过热和磨损导致的工件变形或损坏。

四、磨削参数控制

磨削参数包括砂轮速度、进给量、冷却液等,对于精密件加工的质量和效率有着重要的影响。在控制磨削参数时,需要根据磨削材料的硬度和粘度,选择合适的砂轮速度和进给量。同时,还需要根据磨削材料的表面粗糙度要求,调整冷却液的使用和效果。还需要注意砂轮的修整和保养,以保证砂轮的锋利度和使用寿命。

五、检测方法

检测方法是精密件加工的重要环节,用于确保零件的精度和质量。常见的检测方法包括三坐标测量、光学显微镜检查、金相分析等。在进行检测时,需要注意测量设备的校准和操作人员的技能培训,以保证检测结果的准确性和可靠性。还需要注意检测数据的处理和分析,以便及时发现问题并进行调整。

总结起来,精密件加工的实用指南包括材料选择、刀具选择、切削参数控制、磨削参数控制和检测方法。每个指南都有其独特的技术要点和注意事项,需要根据实际情况进行调整和优化。只有掌握了这些实用指南,才能保证精密件加工的质量和效率,满足客户的需求。

----------------------------------------------------------以上行业经验是由深圳捷百瑞科技有限公司资深工业ID设计师分享,这是一家专注于整合设计的机构,涵盖产品策略与研究、工业创新设计、结构设计、工艺设计、品牌设计、用户体验设计、生产供应整合等业务,旨在为不同行业的客户提供多样化的设计解决方案。 欢迎咨询!

----------------有思想的设计才有灵魂!咨询热线

13751188387