热搜关键词:

精密加工所要解决的问题,一是加工精度,包括形位公差、尺寸精度 及表面状况;二是加工效率,有些加工可以取得较好的加工精度,却难以取得高的加工效率。精密加工包括微细加工和超微细加工、光整加工等加工技术。传统的精 密加工方法有砂带磨削、精密切削、珩磨、精密研磨与抛光等。

一 什么是精密加工

(1)砂带磨削是用粘有磨料的混纺布为磨具对工件进行加工,属于涂附磨具磨削加工的范畴,有生产率高、表面质量好、使用范围广等特点。

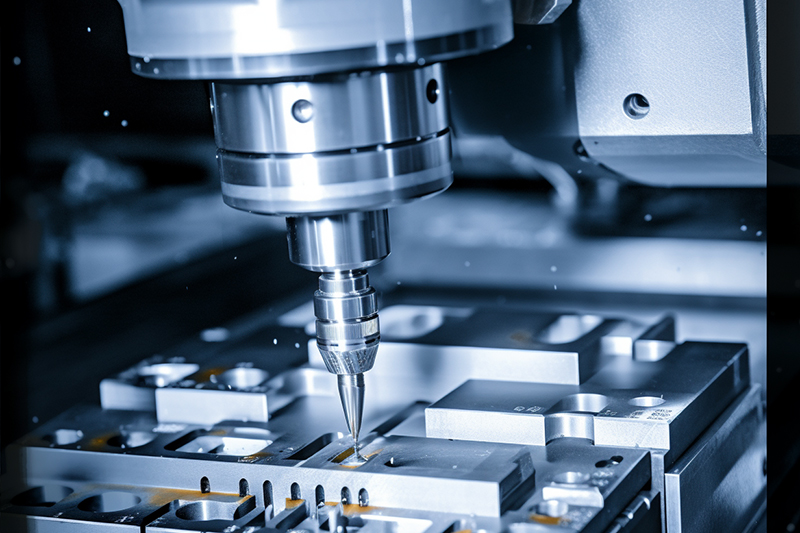

(2)精密切削,也称金刚石刀具切削(SPDT),用高精密的机床和单晶金刚石刀具进行切削加工,主要用于铜、铝等不宜磨削加工的软金属的精密加工,如计算机用的磁鼓、磁盘及大功率激光用的金属反光镜等,比一般切削加工精度要高1~2个等级。

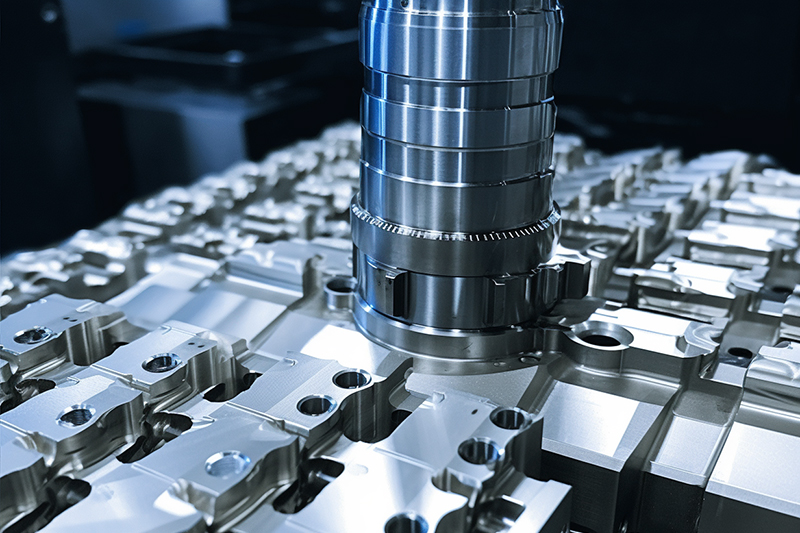

(3)珩磨,用油石砂条组成的珩磨头,在一定压力下沿工件表面往复运动,加工后的表面粗糙度可达Ra0.4~0.1μm,最好可到Ra0.025μm,主要用来 加工铸铁及钢,不宜用来加工硬度小、韧性好的有色金属。

(4)精密研磨与抛光 通过介于工件和工具间的磨料及加工液,工件及研具作相互机械摩擦,使工件达到所要求的尺寸与精度的加工方法。精密研磨与抛光对于金属和非金属工件都可以达 到其他加工方法所不能达到的精度和表面粗糙度,被研磨表面的粗糙度Ra≤0.025μm加工变质层很小,表面质量高,精密研磨的设备简单,主要用于平 面、圆柱面、齿轮齿面及有密封要求的配偶件的加工,也可用于量规、量块、喷油嘴、阀体与阀芯的光整加工。

(5)抛光 是利用机械、化学、电化学的方法对工件表面进行的一种微细加工,主要用来降低工件表面粗糙度,常用的方法有:手工或机械抛光、超声波抛光、化学抛光、电化 学抛光及电化学机械复合加工等。手工或机械抛光加工后工件表面粗糙度Ra≤0.05μm,可用于平面、柱面、曲面及模具型腔的抛光加工。超声波抛光加工 精度 0.01~0.02μm,表面粗糙度Ra0.1μm。化学抛光加工的表面粗糙度一般为Ra≤0.2μm。电化学抛光可提高到 Ra0.1~0.08μm。

二 精密加工的特点具体有哪些

精密加工工艺是指加工精度和表面清洁度高于相应加工方法的各种加工工艺。精密加工工艺包括精密切割加工(如钻孔、精密切割、宽刃刨削等。)和高光洁度和高精度磨削。精密加工精度一般为10~0.1μm,公差等级大于IT5,表面粗糙度Ra小于0.1μm。

精密切割加工依赖于精度高、刚性好的机床和精细刀具切割速度高或极低、切割深度小、进给量小,可显著提高零件的加工精度。由于切割过程残留面积小,限度地消除切割力、切割热、振动等不利影响,可有效去除上道工序留下的表面变质层,加工后表面基本无残余拉应力,粗糙度大大降低,大大提高了加工表面质量。

高光洁度和高精度磨削也要求机床具有高精度和刚度。磨削过程是利用精细修整的砂轮,在每个磨粒上产生多个等高的微切割刃。在适当的磨削压力下,从工件表面切下细切屑,在微切割刃处于微馄饨状态时,从而获得高加工精度和良好的物理机械性能。综上所述,精密加工工艺可以全面提高工件的加工精度和表面质量。

咨询热线

13751188387