热搜关键词:

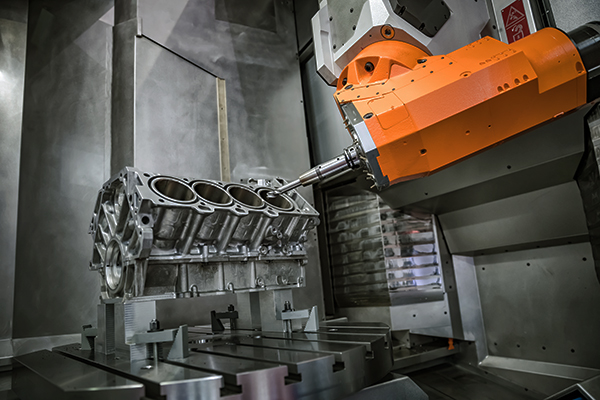

近年来,随着零部件加工工艺的不断进步,越来越多的人开始使用最新技术来提高机械零件加工质量。下面我们就来看看如何利用最新技术提升机械零件加工质量。

1.使用超声波加工技术

超声波加工是一种高效的加工技术,可以有效地提高机械零件加工质量。超声波加工能够有效地提高材料的硬度,使零件更耐磨,更耐用。此外,超声波加工还能够提高材料的抗冲击性,使零件更耐冲击。

2.使用激光加工技术

激光加工技术是目前最先进的加工技术之一,能够有效地提高机械零件加工质量。激光加工可以有效地提高材料的硬度,使零件更耐磨,更耐用。此外,激光加工还能够提高材料的抗冲击性,使零件更耐冲击。

3.使用氮化技术

氮化技术是一种常用的工艺技术,能够有效地提高机械零件加工质量。氮化技术可以使零件更耐磨,更耐用。此外,氮化技术还能够提高材料的抗冲击性,使零件更耐冲击。

以上就是关于如何利用最新技术提升机械零件加工质量的介绍,希望对大家有所帮助。

【本文标签】

【零件加工外发】版权所有

咨询热线

13751188387