热搜关键词:

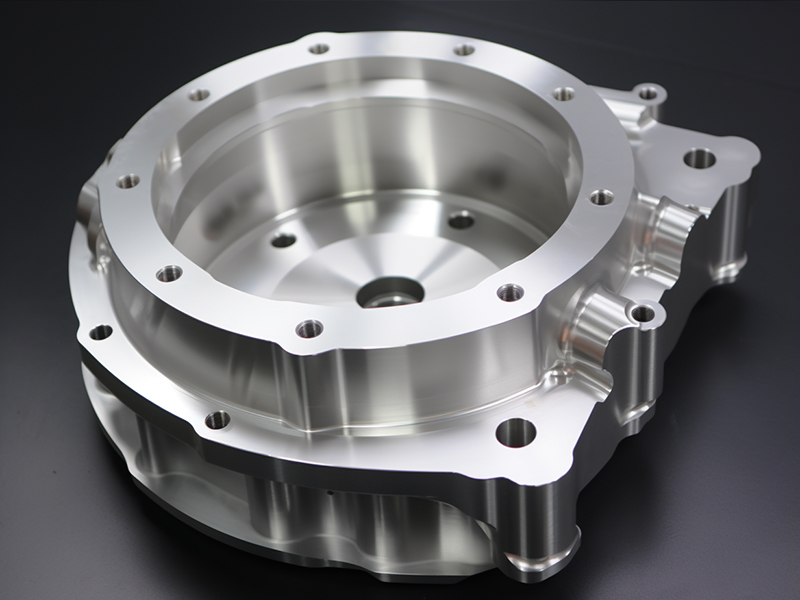

在铝合金外壳数控车加工时经常会遇到一些问题,问题的出现就意味着产品不良,需要快速找到解决方法。根据我们多年的数控车加工经验,在这总结下铝外壳车加工中常见的问题点和解决方法,为大家在问题出现时作个参考。

一,铝车件尺寸准确,表面光洁度差

问题点原因:刀具刀尖受损,不锋利;车床产生共振,放置不平稳;车床有爬行现象。

解决方法:刀具磨损或受损后不锋利,则重新磨刀或选择更好的刀具重新对刀;车床产生共振或放置不平稳,调整水平,打下基础,固定平稳;机械产生爬行的原因为拖板导轨磨损厉害,丝杠滚珠磨损或松动,车床应注意保养,上下班之后应清扫铝渣,并及时加润滑油,以减少摩擦;选择适合铝件加工的冷却液,在能达到其他工序加工要求的情况下,尽量选用较高的主轴转速。

二,铝车件产生大小头现象

问题点原因:车床放置的水平没调整好,一高一低,产生放置不平稳;车削长轴时,材料比较硬,刀具吃刀比较深,造成让刀现象;尾座顶针与主轴不同心。

解决方案:使用水平仪调整车床的水平度,打下扎实的地基,把车床固定好提高其韧性;选择合理的工艺和适当的切削进给量避免刀具受力让刀;调整尾座。

三,车床加工出来的铝外壳车件尺寸不稳定,时大时小

问题点原因:车床长期高速运行,导致丝杆和轴承磨损;刀架定位精度在长期使用中产生偏差;主轴轴承磨损。

解决方案:用百分表靠在刀架底部,同时通过系统编辑一个固定循环程序,检查定位精度,调整丝杆间隙,更换轴承;用百分表检查刀架的重复定位精度,调整机械或更换刀架;用百分表检测加工工件后是否准确回到程序起点,若可以,则检修主轴,更换轴承。

四,如何分析铝合金故障件

通过对合金壳体零件加工内表面裂纹宏观、微观特征及零件加工过程进行分析,最终找出失效原因,提出改进措施。故障件断口进行化学成分分析,各元素含量符合相关标准要求,因此排除原材料混料导致零件内表面开裂的可能。

根据铝合金壳体零件原材料实际情况进一步优化热处理工艺,淬火+人工时效热处理。井式炉加热至495±5℃,保温180~210min,水冷。其显微组织未发现过烧,强化相沿晶界聚集现象明显改善。由此证明零件内表面起裂部位是由热处理不充分所造成的。

对故障件加工工艺进行分析得出,当加工至热处理不充分部位,再保持以往切削速度和切削量,刀尖部位产生应力集中作用于晶界强化相聚集处,导致裂纹沿强化相带状分布方向迅速扩展。

通过对合金壳体零件内表面裂纹宏观、微观特征及零件加工过程进行分析,最终找出失效原因,提出改进措施。 对故障件断口进行化学成分分析,各元素含量符合相关标准要求,因此排除原材料混料导致零件内表面开裂的可能。

咨询热线

13751188387